Proyecto de Diseño y Construcción de un Esquema de Automóviles Spray/Hornear Stand

Escape de Emisiones de Gases de Control de la Contaminación (carbón Activado y ligero tratamiento con oxígeno)

Fabricante: GUANGZHOU GUANGLI EFE CO.,LTD

Página web: www.gzguangli.com

Tel: 020-86378972

Fax: 020-86569629

Persona de contacto: Jimmy.Wu

La contaminación del sistema de Control de Gases de Escape de Emisiones de Automóviles De Pulverización/Hornear Stand

Parte Uno Pofile

La mayoría de la contaminación en el proceso de trabajo de coche de pulverización/de hornear es:Compuestos Orgánicos Volátiles (COV) que se producen en el proceso de la pintura

El coche spray hornear habitación está totalmente cerrado tipo de equipos, y se utilizan principalmente para el exterior de los daños de los coches. De su tiempo de trabajo es intermitente.Las emisiones de escape de tiempo después del trabajo es menor que 1

hora, el gas de desplazamiento es generalmente 18000m3 / h, los principales contaminantes son el benceno, el tolueno, el xileno.

De acuerdo a los requerimientos de la "coche de pulverización de pintura de la habitación" (la República popular de China en el Transporte de los Estándares de la Industria, JT / T324 / 2008), bencenos y otras emisiones de gases de los coches de pulverización de hornear habitación debe ser coherente con la "Integrado de Normas de Emisión para los Contaminantes del Aire"(la República popular de China Estándar Nacional GB16297-1996),los requisitos de emisión se muestra en la Tabla 1.

Tabla 1: Integrado de Normas de Emisión para los Contaminantes del Aire" Benceno Emisión de los Límites de Concentración (Nuevas fuentes de contaminación)

|

Contaminante nombre |

El benceno |

Tolueno |

xileno |

|

Máximos permisibles de descarga de la concentración (mg / m3) |

Doce |

Cuarenta |

Setenta |

※ Esta forma se aplica a las empresas establecidas después del 1 de enero de 1997.

Parte Dos : Tratamiento de Pulverización/Hornear Stand de Residuos Orgánicos de Gas

En primer lugar, La base de diseño, principios, ámbito de aplicación y objetivos

1.1 De La Base De Diseño

1.1.1 "Coche Spray habitación Hornear" (República popular de China de la Industria del Transporte Estándar JT / T324-2008)

1.1.2 Integrado de Norma de Emisión para los Contaminantes del Aire" GB16297-1996

1.2 Principios De Diseño

1.2.1 Fiable, flexible, salud, ahorro de energía, bajos costos de operativo integrado,Fácil operación y gestión, guardar la inversión, y puede garantizar a largo plazo estable principio de la operación.

1.2.2 Eléctrica semi-automático de control tanto como sea posible para reducir la intensidad de trabajo de los trabajadores.

1.2.3 Para garantizar que las normas de descarga,y no producir contaminación secundaria.

1.3 Diseño De Alcance

1.3.1 Selección y el diseño de flujo de proceso

1.3.2 No estándar de fabricación de equipos estándar y la selección de los equipos;

1.3.3 Instalación y puesta en marcha de equipo de ingeniería;

1.3.4 diseño Eléctrico y de la construcción

1.4 Objetivos De Diseño

Sobre la base de la función de la existente en la cabina de espray, después de tratar los contaminantes orgánicos producidos por cada una de las fuentes de contaminación,que se reunirá con el estándar nacional Integrado de Norma de Emisión para los Contaminantes del Aire" GB16297-1996 y el estándar local "los Límites de Emisión de Contaminantes del Aire".

El máximo permisible de descarga de concentración para el segundo periodo.

Benceno: <12 mg / m3

Tolueno: <40 mg / m3

Xileno: <70 mg / m3

Segundo ,La cantidad de residuos de gas y de concentración de contaminantes

2.1 La cantidad de residuos de gas

De acuerdo con el estándar actual de la pintura de la habitación, el total de descarga de gas de desecho durante el proceso de trabajo es acerca de

18000m3 / h.

2.2 Emisiones de contaminantes orgánicos

De acuerdo a la práctica pertinente de los datos, que inicialmente determinar la concentración de contaminantes en los gases residuales es de aproximadamente:

Benceno: 25 mg / m3

Tolueno: 100 mg / m3

Xileno: 150 mg / m3

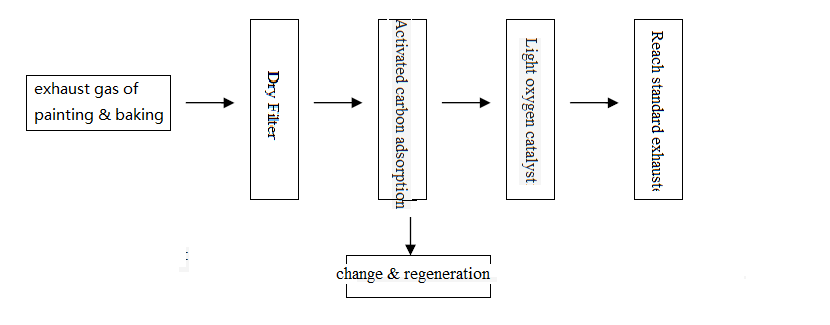

Tercero, el proceso de tratamiento, selección y descripción

3.1 Selección del proceso de tratamiento

Los principales contaminantes en la pintura y el proceso de cocción son los gases orgánicos producidos por los disolventes orgánicos y disolventes de la pintura.

De acuerdo a nuestra experiencia de la empresa en el trato con la pintura de agotar el gas, los métodos más efectivos son la adsorción y la luz

Oxígeno-catalizada de gestión integral. Teniendo en cuenta los diversos factores, especialmente la situación real de mantenimiento de fábricas, nuestra empresa encontrar las siguientes medidas:

Seco filtro de + la adsorción con carbón activado + luz catalizador de oxígeno:

Primera:Seco filtro

Segundo: la adsorción con carbón activado

Tercero: la luz catalizador de oxígeno

(1)Seco filtro:

El Gas que contiene el polvo y una pequeña cantidad de facilidad de material adhesivo, servicio de filtro de dispositivo de filtrado de estos conductos y material.

(2) la adsorción con carbón Activado:

El benceno en los residuos orgánicos de gas es purificada por la adsorción con carbón activado.

El carbón activado con multi-capas cajón de la estructura, que es adecuado para un alto flujo con baja concentración de residuos orgánicos de gas de adsorción.

TF eficiente de carbón activado adsorbe va a 500-1500 ㎡ / g;

Una mayor área de superficie tiene una superficie de alta actividad y su capacidad de adsorción.

La descarga de baja concentración de gas orgánico es adsorbido en su superficie activa para fines de depuración

(3)la Luz catalizador de oxígeno

La cadena molecular de la volatilidad de las emisiones de gases nocivos es purificado por una fuente de luz ultravioleta.

En primer lugar, el uso de 253,7 nm de luz de corte, romper la cadena, ardor, grietas de los gases de escape de la cadena de cambiar la estructura molecular;

En segundo lugar, tomar la 185 nanómetros de luz en el gas de escape y catalizador de oxidación, la conexión de la destrucción de las moléculas o de los neutrones, átomos para O3 ,de modo que los orgánicos o inorgánicos de la macromolécula de la cadena de compuestos de mal olor cambio en compuestos de bajo peso molecular CO2, H2O, etc .en la oxidación catalítica del proceso;

Tercero, de acuerdo a los diferentes residuos composición del gas , especialmente de los más de 7 tipos, correspondientes inerte catalizador, éste utiliza panal de malla de metal como transportista, todo contacto con la fuente de luz, inerte catalizador se producirá reacción catalítica a continuación 338 nm fuente de luz, la amplificación de 10 a 30 veces la fuente de luz efecto, por lo que puede ser respuesta suficiente con los gases de escape, lo que acortará el tiempo de exposición de los gases de escape y de la fuente de luz, la mejora de los gases de escape de la purificación de la eficiencia. El catalizador también tiene una función similar, como la fotosíntesis para purificar el gas de escape.

Finalmente, con el triple de tratados de escape de gas es venteado a la atmósfera a través del ventilador.

3.2 Proceso Técnico:

3.3 descripción del Proceso de

El gas de escape pasa a través del filtro de algodón, la entrada de aire M-tipo de filtro filtro y la adsorción de la torre de cristal interior

Fibra de vidrio filtro de algodón, en la adsorción con carbón activado torre de adsorción y, a continuación, a la luz de oxígeno recordatorio

El tanque de reacción para la limpieza catalítica, y finalmente por el ventilador al aire libre, emisiones orgánicas

Cumplir o exceder los requisitos de la norma nacional.

Nota: adsorción con carbón activado puede ser saturado en la adsorción con carbón activado cama de regeneración (regeneración de las necesidades de equipo

Opcional) o reemplazado.

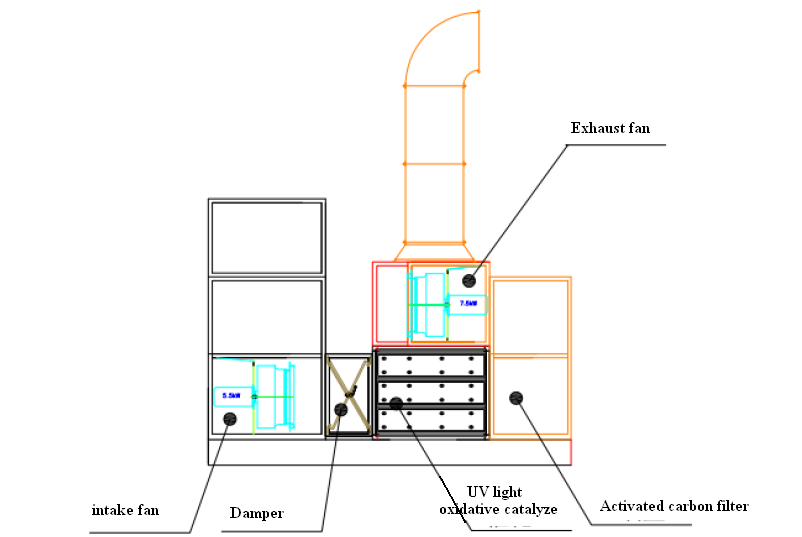

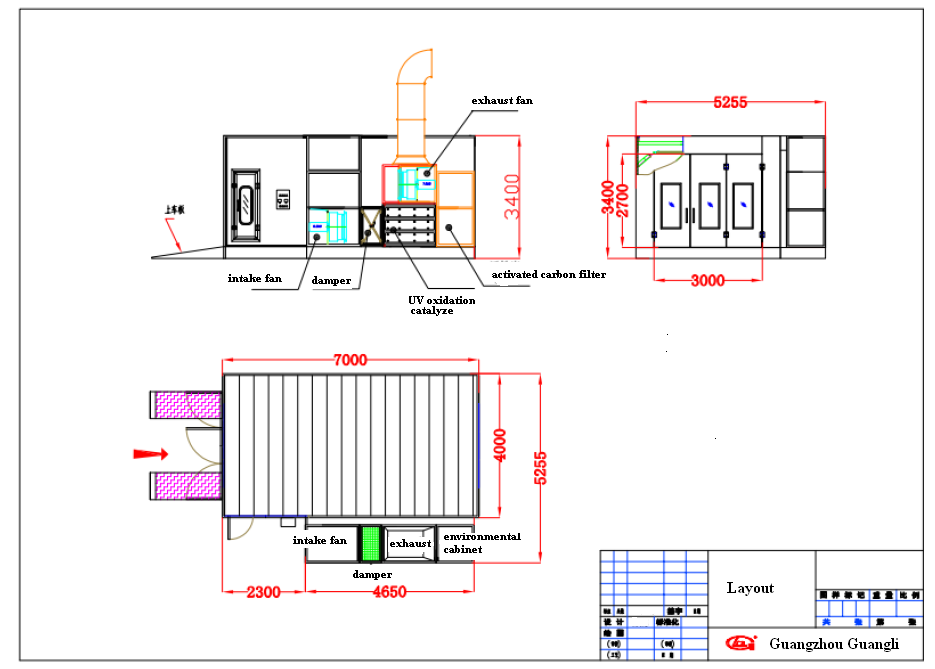

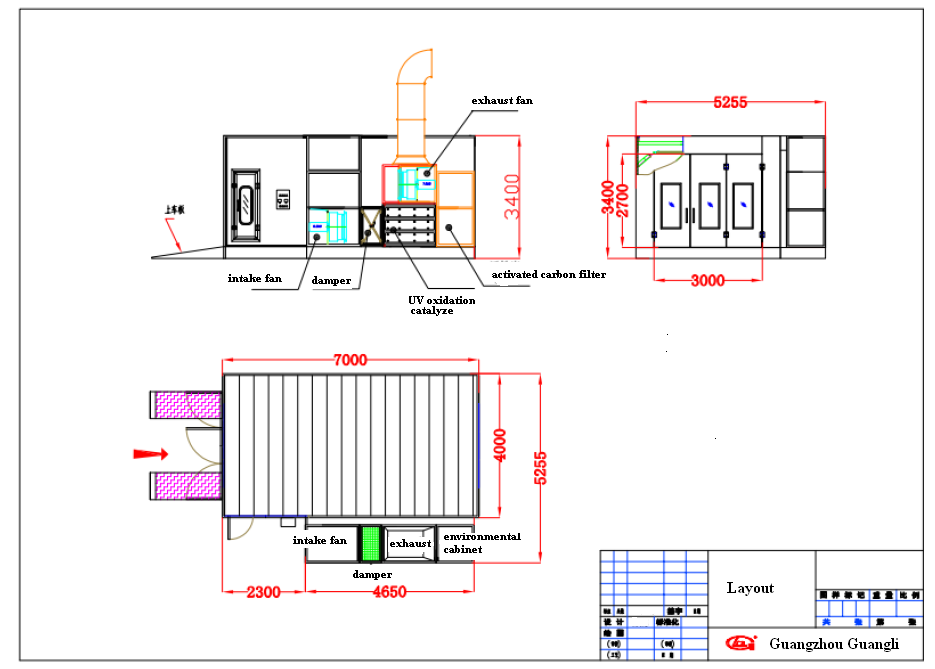

3.4 Plan. diseño y mapa físico

3.4.1 Diseño de los gases de escape dispositivo de tratamiento de aire y dibujo dispositivo

3.4.2 Diseño de los gases de escape de los equipos de tratamiento

Cuarto, los parámetros de diseño

4.1 diámetro de la tubería del conducto

Tomar la velocidad del viento en el conducto principal de 10m / s

S = Q / V = 18000m3 / h ÷ (3600s / h × 10 m / s) = 0.5 ㎡

Conducto tamaño : 740 × 740 (mm).

4.2 filtro de carbón Activado dispositivo

El uso de multi-capa de cajón de diseño, para aumentar el área de filtro, reducir la resistencia del viento y la velocidad del viento, que es fácil de reemplazar el filtro. Filtro de gas velocidad de 1.2 m / s, área de filtro de 18000÷ (3600 × 1.2) = 4.17 ㎡. cajón único tamaño de filtro :1225 × 500 × 1009(mm), un total de 7 capa de cajón.

4.2.1 Las ventajas y de reemplazo o clara ciclo de filtro y de adsorción del material

●La purificación de la tasa de;

●Retardante de la llama, no necesita preocuparse por el polvo de la explosión y el incendio de la;

●Baja resistencia; se puede utilizar material reciclado muchas veces ;

●El uso de simple, conveniente, y fácil de mantener

●No hay corrosión, ninguna contaminación secundaria, bajos costos de operación

● Sustitución o clara ciclo: cada 20 conjuntos de coches de reemplazar el filtro, cada 200 conjuntos de coches reemplazar el carbón activado

Parámetros específicos seleccionados de la adsorción con carbón activado dispositivo

4.2.2.1 Elegir la alta calidad de carbón activado

El carbón activado tiene gran proporción de superficie, estructura microporosa, de alta capacidad, alta en la superficie de carbón activado de productos ampliamente utilizados en los campos de control de la contaminación, seleccione la adsorción con carbón activado, el método de gases residuales para cumplir con la gran superficie y la porosidad del carbón activado, las contaminaciones en el gas de escape es la adsorción, hacer de su separación de la mezcla de gases y el efecto de purificación.

La adsorción de yodo de la válvula de 900 mg/g de adsorción de la tasa: η≥30%

Densidad de embalaje: 600 g/L de la Superficie de la tasa: 1000 m2/g

4.2.2.2 carbón Activado saturación período

De acuerdo a la experiencia, la saturación período de carbón activado es cada 200 coches o total de 200 horas de operación de pintura

4.2.2.3 El volumen de carbón activado en la adsorción con carbón activado dispositivo

El carbón activado dispositivo tiene 7 capas

El volumen de carbón activado: (1225×500×100)×7 la capa de=0.429(m3)

4.3 Luz de oxígeno dispositivo catalítico

La luz de oxígeno dispositivo catalítico uso de la fuente de luz Uv y más de 7 tipos inerte correspondiente catalizador, el uso de nido de abeja malla de metal como catalizador de los transportistas, los catalizadores de procesamiento dispositivo tiene tres capas y cuatro intervalo de estructura,

El catalizador de procesamiento de energía del dispositivo: 3.5 KW ( no incluye alimentación del ventilador)

La luz de oxígeno catalítica dispositivo sin necesidad de mantenimiento artificial, pero tenemos claro en el horario y reemplazar el filtro seco

4.4 El cálculo de la resistencia del sistema de

De acuerdo con el cálculo y la experiencia práctica: la resistencia a la pérdida de conducto、 seco de dispositivo de filtro del、 de la adsorción con carbón activado dispositivo de luz y de oxígeno dispositivo catalítico es acerca de 800pa.

4.5 Viento de un ventilador centrífugo de selección

El flujo de viento sobre 18000m3/h cuando la cabina de espray de trabajo, pero el conducto y dispositivos en cuestión agregar resistencia, por lo que la cabina debe estar equipado ventilador dispositivo que es igual al volumen de aire para cumplir con la cabina de espray del operativo requisito. De acuerdo a el requisito de trabajo de la cabina de espray, a través del cálculo teórico y empírico de la colección, el ventilador de flujo: 20000m3/h, la presión de ventilador de cabeza elegir 800pa

五、Un conjunto 18000m3/h emisiones de protección ambiental de las instalaciones de la oferta

Seco filtro de+ la adsorción con carbón activado+ luz UV de oxígeno catalítica de los precios de la hoja

Ningún Elemento de la Especificación(m) precio Unitario(RMB/SET) Cantidad

1 filtro Seco

2 la adsorción con carbón Activado dispositivo

3 luz UV de oxígeno dispositivo catalítico

4 Ventilador y Ventilador de marco

5 conducto del Ventilador y de los sujetadores

6 control Eléctrico

7 Instalación de accesorios y material de carbón activado

8 Reemplazo del filtro del piso

9 Sustitución de una puerta de aire filtro

10 Mantenimiento

11 Transporte

12 Instalación

13 de Impuestos

Subtotal

六、El costo operativo de cada una de las instalaciones

El principal costo de operación de los equipos es la carga eléctrica y artificial costo

Primero confirmar que el sistema operativo: organizar 1 persona para operar

6.1 Artificial: tiempo parcial (de funcionamiento de la cabina de forma simultánea)

6.2 carga Eléctrica: ventilador velocidad de funcionamiento: 80% del Total de 14,5 KW, 1.0 RMB por KWH, la carga eléctrica es de 0.8x14.5x1.0=11.6 RMB/H

七、El calendario del proyecto

La primera etapa del plan y la organización de los 7 días siguientes

7.2 instalación de los Equipos: 2 días hábiles

7.3 Sistema de prueba

1 día de trabajo, el total de 10 días hábiles (no incluye el tiempo de transporte)

Nota

(1)Durante el período de construcción, en caso de circunstancias especiales o de fuerza mayor, afectar a las normales de la construcción, el tiempo de trabajo posponer

(2)La gobernanza ambiental proyecto no incluye imprevistas de la extensión de la parte de la tubería, tales como extensiones para alargar, a ser acordado entre las cargas.

PARTE TRES Apéndice

Cabina De Espray 《Residuos Orgánicos De Emisión De Gases De Seguimiento Informe De Análisis De》

GZ GUANGLI EFE CO., LTD.

20 de abril de 2017